在工业4.0浪潮席卷下,制造业正面临定制化需求激增、多品种小批量生产常态化的挑战。生产环节的物料追溯难、质量管控复杂、计划排产僵化等痛点,成为制约企业效率提升的核心瓶颈。

基于JNPF低代码开发平台V6.1版本构建的ERP管理系统,凭借可视化开发、高兼容性集成、全流程数字化管控等特性,精准破解制造业生产管理困局。

一、核心痛点直击:制造业生产管理的四大拦路虎

在传统生产管理模式中,企业普遍面临以下技术与流程双重难题,导致产能弹性不足、协同效率低下:

物料管理混乱:原材料种类繁杂,仓管找料难、追溯难,缺乏精准的数据联动支撑,易出现缺料或积压问题;

质量管控滞后:检测环节数据分散,与生产系统整合度低,质量问题反馈周期长,全流程追溯能力薄弱;

排产效率低下:生产计划与库存、机台状态脱节,共用料核算不精准,难以适配多品种小批量生产需求;

数据孤岛严重:生产、采购、仓储、销售等环节数据不通,决策缺乏实时数据支撑,响应市场变化能力弱。

二、JNPF-ERP系统:以技术突破重构生产管理体系

依托JNPF快速开发平台的低代码架构优势,其构建的ERP管理系统从数据底层到应用层实现全链路优化,核心价值体现在两大技术突破:

1. 全链路数据联动,打破信息孤岛

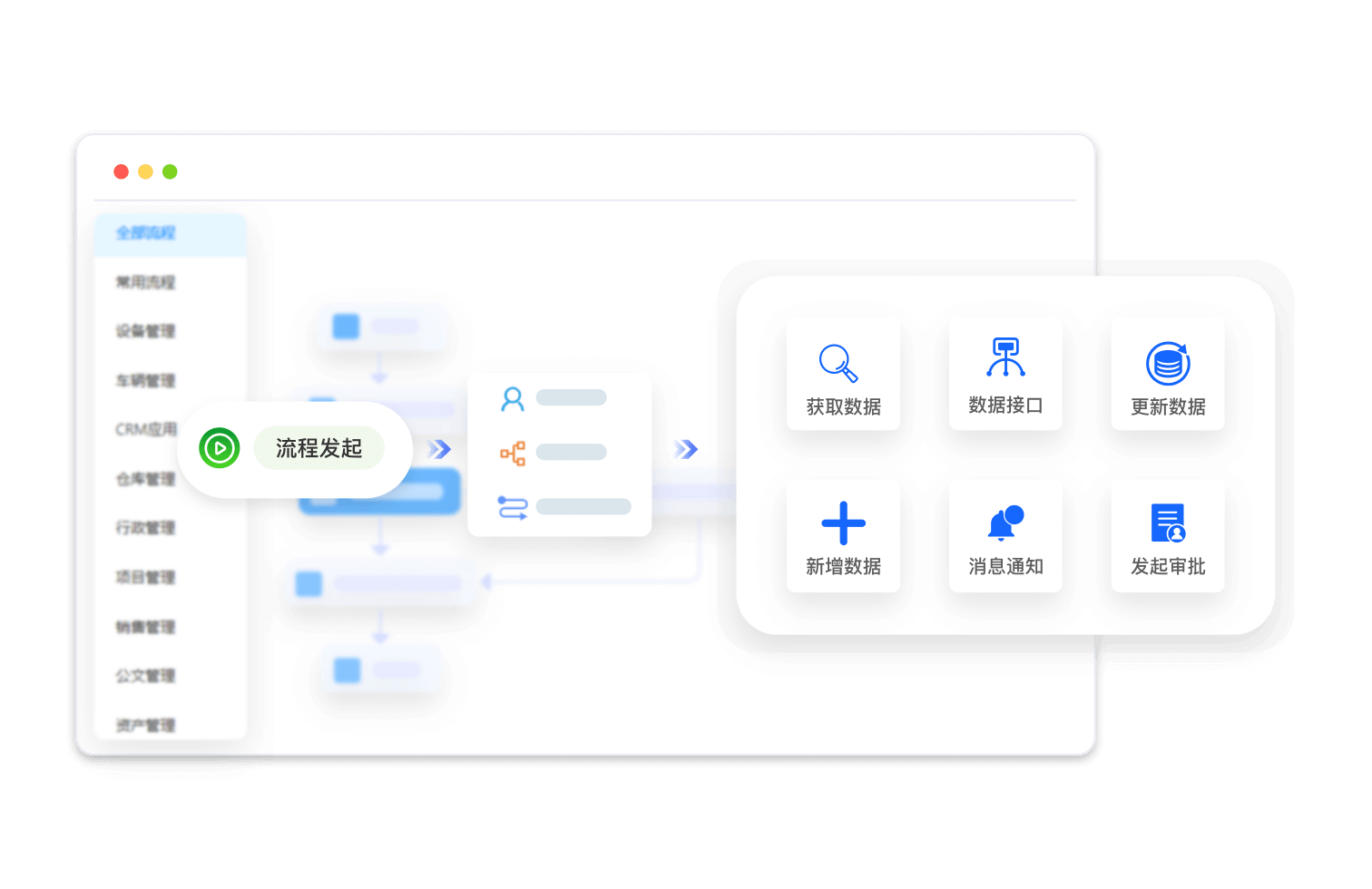

基于JNPF的数据接口与集成中心能力,能够实现生产系统与AOI检测设备、仓储WMS、采购SCM等系统的无缝对接。通过标准API接口与SQL数据配置,打通从原材料采购到成品销售的全流程数据链路,确保生产计划、库存状态、质量检测等数据实时同步。

2. 全流程质量追溯,管控精准落地

借助JNPF的报表可视化与数据建模功能,实现产品质量从成品到原材料的全周期追溯。通过与检测设备的数据集成,实时采集检测数据并自动生成质量分析报表,无需人工干预,大幅提升质量管控效率。

三、技术流实操:JNPF-ERP生产管理板块搭建指南

参照结合JNPF快速开发平台的产品特性,生产管理板块搭建可分为「基础数据配置-核心流程设计-系统集成联动」三大阶段,以下为关键环节的技术实现要点:

阶段一:基础数据配置(系统运行的核心基石)

基础数据是生产管理系统的“数据字典”,需通过JNPF的数据建模与表单设计功能完成配置,确保数据的唯一性与关联性,核心配置项如下:

配置模块 | 核心字段 | 控件选型与技术要点 |

物料档案 | 物料编码、物料名称、规格型号、所属分类、采购单价、库存上限/下限 | 采用「单据组件」控件,关联物料编码模板(设置为“WL+yyyyMMdd+四位流水号”),自动生成唯一编码;通过「关联表单」控件关联产品分类数据,确保数据联动 |

生产设备档案 | 设备编号、设备名称、型号规格、所属车间、维护周期、运行状态 | 使用「单行输入」+「下拉选择」控件,设备编号设置唯一校验;通过「状态开关」控件实时同步设备运行状态,为排产提供数据支撑 |

车间/工序档案 | 车间编码、车间名称、工序编号、工序名称、标准工时、质检要求 | 采用「分组标题」控件划分车间与工序模块;通过「多行输入」控件录入质检要求,关联「提示组件」标注关键管控点 |

阶段二:核心流程设计(生产管控的核心链路)

基于JNPF快速开发平台的流程引擎(BPMN标准驱动),实现生产计划、生产执行、质量检验三大核心流程的可视化设计,关键流程的技术实现如下:

1. 生产计划流程

实现订单需求到生产任务的精准转化,关键设计要点:

表单设计:通过「标签面板」控件划分“订单信息”“物料需求”“排产详情”三大模块;订单信息关联「关联表单」控件对接销售订单数据,自动获取产品需求、交货日期等信息;

流程配置:采用「标准流程」设计,节点包括“计划编制-部门审批-任务下达-计划调整”;通过JNPF的「流程委托」与「超时提醒」功能,确保流程高效流转;

2. 生产执行流程

实现生产过程的全流程数字化管控,关键设计要点:

数据采集:通过「扫码输入」控件录入生产任务单编号,自动关联工序、设备、物料等信息;车间员工通过移动端扫码上报生产进度,数据实时同步至PC端;

工序管控:设置关键工序质检节点,通过「关联表单」控件对接质检表单,不合格产品自动触发返工流程,并记录返工原因;

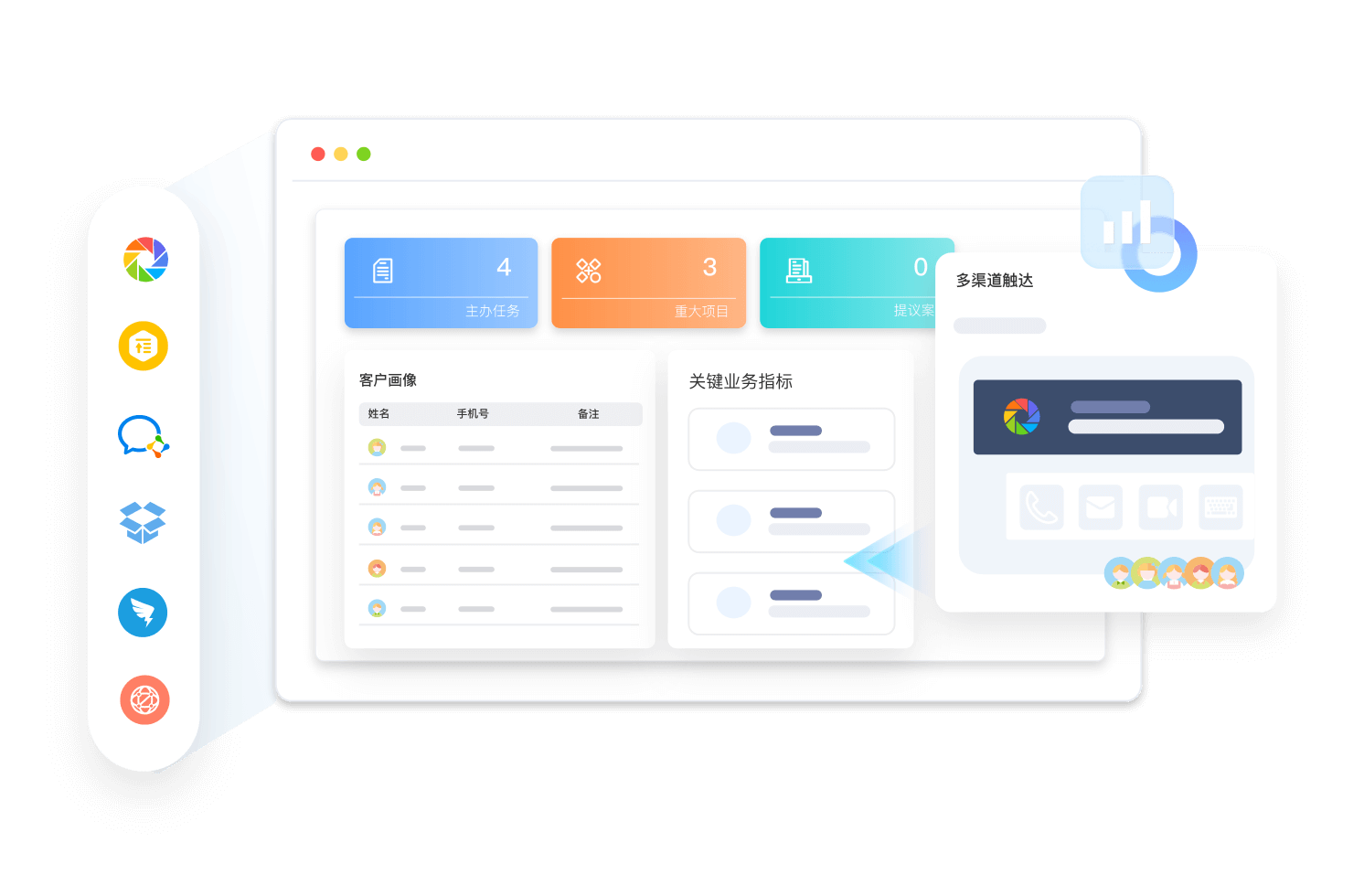

进度可视化:借助JNPF的「大屏设计」功能,实时展示各车间、各工序的生产进度、设备利用率、物料消耗等数据,支持管理层实时监控。

3. 质量检验流程

实现质量问题的全流程追溯,关键设计要点:

数据集成:通过「API接口」对接AOI等检测设备,自动采集检测数据,无需人工录入,减少误差;

检验表单:设计来料检验、工序检验、成品检验三张核心表单,通过「计算公式」控件自动核算合格率;不合格项通过「关联表单」控件关联质量问题类型字典;

追溯链路:通过物料编码、生产批次号构建追溯链路,支持从成品反向追溯至原材料、生产设备、操作人员,实现质量问题的快速定位与处理。

阶段三:系统集成联动(效率提升的关键保障)

依托JNPF快速开发平台的「集成中心」能力,实现生产管理系统与采购、仓储、销售等系统的联动,核心集成要点:

- 与采购系统联动:生产计划生成的物料缺口自动触发采购申请流程,通过「关联表单」控件同步采购订单数据,确保原材料及时供应;

- 与仓储系统联动:生产领料、成品入库通过「扫码」功能自动更新库存数据,库存不足时通过「消息中心」自动推送预警信息;

- 与销售系统联动:销售订单进度实时同步至生产系统,生产完成后自动触发发货流程,实现“订单-生产-发货”全链路闭环。

四、V6.1版本特性加持:让生产管理更高效、更灵活

JNPF V6.1版本的多项核心特性,为ERP生产管理系统提供了更强的技术支撑,关键特性如下:

- AI赋能开发:通过AI生成表单、AI创建流程功能,快速搭建生产管理相关表单与流程,减少70%以上的重复开发工作;

- 多端协同:支持PC端、移动端、小程序多端同步,车间员工可通过移动端实时上报生产数据,管理层可随时查看生产进度,打破空间限制;

- 权限精细化管控:基于RBAC权限模型,支持表、视图、字段级别的精准权限控制,确保生产数据的安全性;

- 国产化适配:兼容达梦、人大金仓等国产数据库,支持私有化部署,满足制造业数据安全与合规要求。

五、落地价值:从技术到效益的全面提升

基于JNPF 快速开发平台构建的ERP生产管理系统,已在多家制造企业落地验证,实现显著的效益提升:

排产效率提升60%:通过智能算法与实时数据支撑,生产计划编制周期从3—5天缩短至1天内;

质量追溯效率提升80%:全流程数字化追溯,质量问题定位时间从几小时缩短至几分钟;

库存周转率提升40%:精准的物料需求核算,有效降低库存积压与缺料问题;

开发成本降低60%:低代码可视化开发,大幅缩短系统搭建周期,减少技术人员投入。

结语:低代码赋能制造业数字化转型

JNPF-ERP系统以JNPF快速开发平台的低代码技术为核心,通过精准破解生产管理痛点、优化流程设计、强化系统集成,为制造业解锁了效率革命的新路径。无论是多品种小批量的定制化生产,还是大规模的标准化生产,都能通过JNPF的灵活配置能力,快速适配企业需求。

想获取更多系统的搭建细节、JNPF快速开发平台的进阶功能解读,欢迎在评论区留言,获取更多行业解决方案!也可关注我们,后续将持续分享低代码在制造业的落地实践案例~